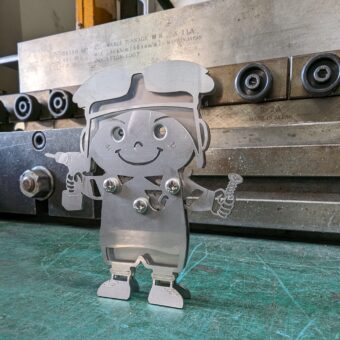

ご注文後からの

金属加工の製作の流れをご紹介

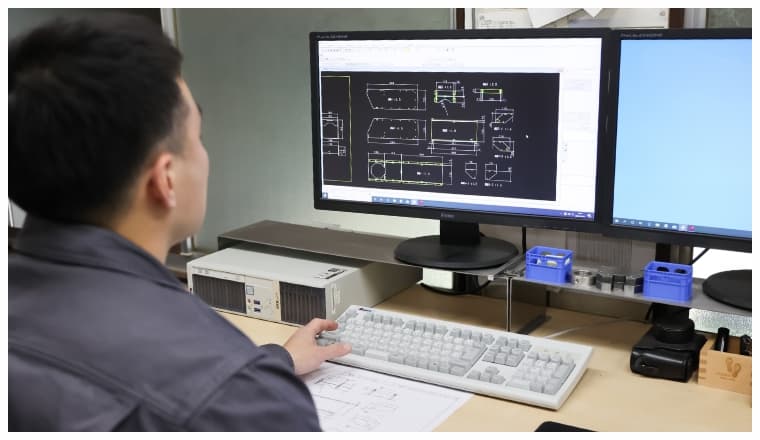

図面展開・工程設計

提供して戴きました図面を基にそれぞれのパーツへ部品分割をします。板金展開は立体物を折り紙の様に開いて図形を描きます。

当社では、板金製造技術を習得した者が図面展開をします。

図面展開をし、CAM割付にてNCコードへ変換します。

※受取可能なデータ DXF DWG

切断

鉄・ステンレス・アルミ・真鍮・銅などの金属の板を切断します。

当社ではLC-2012C1NT複合機を採用しています。

複合機でTPP(金型による加工)・レーザー加工・タップ加工を工程統合し、自動切断することが可能です。バーリング加工やハーフダボ等の成型加工も加工します。

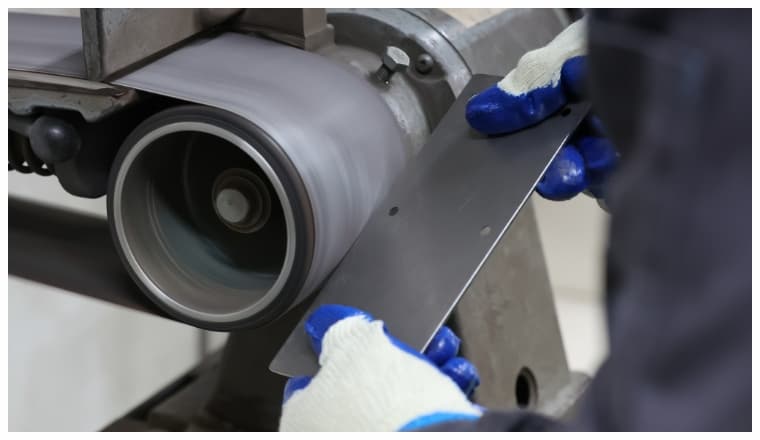

バリ取り

切断ででたつなぎ目(ジョイント)やバリ・シャープエッジを除去します。

シャープエッジは、レーザー加工時における直角に切断された手を切りやすい部分になります。

当社では人が直接触れる製品を手掛けていることから、水場でも手を切らない仕様で製品提供ができます。

絞り・曲げ加工

切断された部品を金型を使用して、加圧し曲げて形を作ります。

当社では基本的な曲げ加工として、90°金型によるコイニング曲げ加工で直角度を出しやすい方法を採用しています。

特殊なR曲げ加工、段曲げ加工、ヘミング曲げ加工(ツブシ加工)、深い曲げ加工など一風変わった曲げ加工で溶接レスを推奨しています。

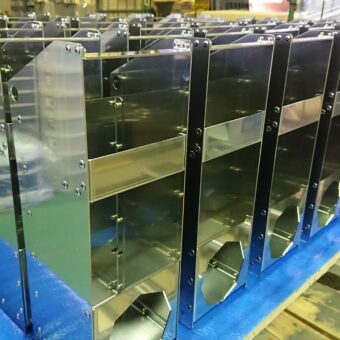

溶接

Tig溶接、CO2溶接、スポット溶接、スタッド溶接、抵抗溶接に対応しています。

Tig溶接や抵抗溶接による外装部品や、筐体の様に仕上がりが重要な部品の溶接仕上げ加工が得意です。

特殊な例では、アルミ部品へアルミのスタッド溶接もできます。

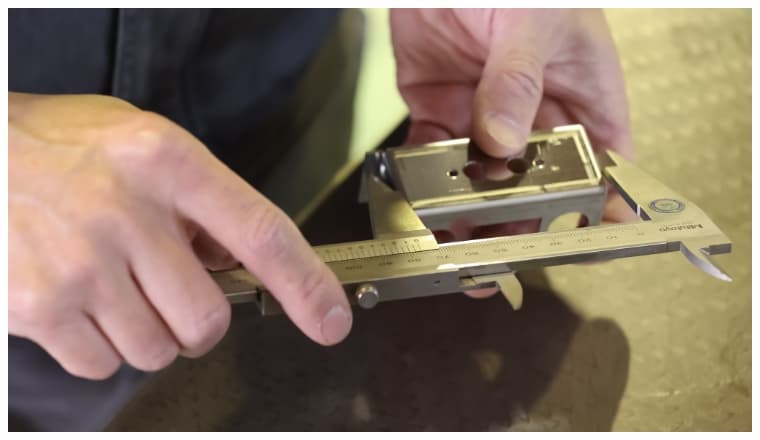

検査・納品・出荷

多彩な検査機器と独自の品質管理・生産管理システムで不良低減と納期管理を行っています。

出荷は自社便及び宅配便にて対応しています。

初めてのお客様の場合は僻地でも火の中でも、持込納品させていただきまして私の人柄の確認をお願いしています。